Materialdicken- & Wanddickenmessung Informationsseite

Auf dieser Seite erhalten Sie allgemeine Informationen zu den Funktionsprinzipen der von uns angebotenen Wanddickenmessgeräte, sowie nützliche Informationen, die bei der Auswahl der passenden Messtechnik und Zubehör behilflich sind.

Grundsätzlich lassen sich unsere Ultraschall-Wanddickenmessgerät wie folgt unterteilen, durch das Klicken des Produktnamens gelangen Sie zur jeweiligen Produktseite:

| Wanddickenmessgeräte für unbeschichtete Materialien | Wanddickenmessgeräte für beschichtete & unbeschichtete Materialien: |

|---|---|

| TI-25LTX | TI-25MXT |

| TI-25PX | TI-25DLXT |

| TI-25SX | |

| TI-25MX | |

| TI-25DLX |

| Hochleistungs-Wanddickenmessgeräte für beschichtete & unbeschichtete Materialien | Präzisions-Wanddickenmessgeräte für beschichte & unbeschichtete Materialien |

|---|---|

| TI-CMX | TI-007X |

| TI-CMXDL | TI-007DLX |

| TI-CMXDLP | TI-PVX |

| TI-MMX-SDL | |

| TI-MVX | |

| TI-PVX |

| Wanddickenmessgeräte für die Verwendung unter Wasser |

|---|

| TI-UMX2 |

1. Verhältnis Zeit vs. Materialdicke

Die Dickenmessung mittels Ultraschalles basiert auf der Messung der Zeit, die der Ultraschall benötigt, um durch das Material zu durchwandern. Das Verhältnis von Materialdicke im Hinblick auf die Zeit ist auch als Schallgeschwindigkeit bekannt. Um genaue Messungen auszuführen ist es unabdingbar dem Messgerät die korrekte Schallgeschwindigkeit zu übermitteln oder über eine integrierte Kalibrierfunktion zu ermitteln.

Weiter unten finden Sie eine Tabelle mit typischen Schallgeschwindigkeiten. Die tatsächliche Schallgeschwindigkeit kann aber noch je nach Materialkonstellation abweichen. Wanddickenmessgeräte mit integrierter Kalibrierfunktion zur Ermittlung der Schallgeschwindigkeit anhand eines Musters bekannter Dicke sorgen in diesem Fall für eine erhöhte Genauigkeit.

2. Eignung von Materialien für die Ultraschall-Wanddickenmessung

Die Ultraschall-Wandstärkenmessung basiert auf einer Ultraschall-Welle, die das Material durchwandern muss. Jedoch eignen sich nicht alle Materialien gleichermaßen für die Übertragung von Ultraschall.

Ultraschall eignet sich für diverse homogene Materialien wie Metalle, Kunststoffe, Glas, Keramik und vieles mehr. Einige Gusssorten, Komposit Materialien und Kunststoffe können schwierig zu messen sein, inhomogene Materialien wie Holz und Beton lassen sich nicht messen.

Kontaktieren Sie uns gerne, um Ihre Anwendung zu besprechen, im Zweifelsfall können Sie uns auch Materialmuster zur weiteren Begutachtung zukommen lassen.

3. Messbereich und Genauigkeit

Allgemein hängen die Möglichkeiten der Messung, bei der großen Materialvielfalt, von der jeweiligen Beschaffenheit des zu messenden Materials und des verwendeten Messmodus ab. Die jeweiligen Messbereichsangaben unserer Wanddickenmessgerät beziehen sich auf die Messung von Stahl.

Der tatsächliche Messbereich kann je nach verwendetem Ultraschall-Prüfkopf und dem Messgut abweichen. Je mehr Schall das Material absorbiert, desto geringer fällt der mögliche Messbereich aus.

Die Genauigkeit wird maßgeblich davon bestimmt, wie konstant die Schallgeschwindigkeit über den gemessen V-Pfad ist und ist eine Funktion der Gesamtdicke des Materials. Zum Beispiel ist die Geschwindigkeit in Stahl typischerweise innerhalb 0.5% während bei Gusseisen aufgrund der granularen Struktur um 4% variieren kann.

4. Koppelmittel

Alle Ultraschall-Anwendungen erfordern die Verwendung eines Trägermediums, um den Schall des Prüfkopfes in das Material zu übertragen. Die Schallfrequenzen, die für die Dickenmessung verwendet werden, können nicht effektiv durch die Luft übertragen werden. Um die Kopplung herzustellen werden üblicherweise hochviskose Flüssigkeiten, wie unser CF-AN Koppelmittel, verwendet.

5. Temperatureinfluss

Die Temperatur hat einen Einfluss auf die Schallgeschwindigkeit. Je höher die Temperatur, desto langsamer durchwandert der Schall das Material. Hohe Temperaturen können darüber hinaus nicht geeignete Prüfkopfe zerstören und machen die Verwendung eines regulären wasserbasierten Koppelmittels unmöglich.

Da die Temperatur einen Einfluss auf die Schallgeschwindigkeit hat ist es wichtig, dass die Kalibrierung auf eine bekannte Materialdicke bei derselben Temperatur wie die letztendliche Messung erfolgt.

1. Puls-Echo-Modus:

Bei Verwendung des Puls-Echo Modus erfolgt die Messung der Gesamtdicke zwischen Prüfkopf und Rückwand des Materials. Gemessen wird ab dem ersten Impuls zum ersten Rückwandecho. Da nur ein einzelner Impuls benötigt wird eignet sich dieser Modus auch sehr gut zur Aufspürung kleiner Fehlerstellen. Im Puls-Echo Modus ist eine Nullung des Prüfkopfes über die in den Batteriefachdeckel integrierte Nullplatte vor der Messung auszuführen.

Der Puls-Echo Modus eignet sich nur für die Messung unbeschichteter Materialien.

2. Echo-Echo-Modus:

Im Echo-Echo Modus erfolgt die Messungen zwischen zwei Echos. Gemessen wird die Zeit zwischen zwei Echos, zwischen der Materialrückwand und Materialoberfläche.

Der Echo-Echo Modus eignet sich für die Messung von beschichteten und unbeschichteten Materialien. Da die Messung zwischen zwei Rückwandechos erfolgt, wird eine aufgebrachte Schicht automatisch ignoriert. Ein Nachteil ist, dass zur Messung zwischen zwei Echos ein deutlich stärkeres Echo benötigt wird.

3. Echo-Echo-Verify-Modus:

Der Echo-Echo-Verify Modus funktioniert im Prinzip genauso wie der Echo-Echo Modus, jedoch wird zusätzlich ein drittes Echo beachtet, um die vorangegangene Messung zu verifizieren.

Der Echo-Echo-Verify Modus bietet somit zusätzliche Sicherheit und wird unter anderem im Schiffbau häufig gefordert.

4. Interface-Echo-Modus:

Der Interface-Echo Modus kommt bei unseren Präzisions-Wanddickenmessgeräten zum Einsatz. Im Gegensatz zum Echo-Echo Modus erfolgt die Messung zwischen der Verzögerungsspitze des Präzisions-Prüfkopfes und dem ersten Rückwandecho.

Der Interface-Echo Modus eignet sich nur für die Messung unbeschichteter Materialien.

Es gibt verschiedene Möglichkeiten das Wanddickenmessgerät korrekt für die anstehende Messaufgabe zu justieren.

Sofern die Schallgeschwindigkeit des Testobjekts bereits bekannt ist, kann die Schallgeschwindigkeit einfach direkt über das Bedienfeld eingegeben werden und eine Messung ausgeführt werden.

Ist die exakte Schallgeschwindigkeit unbekannt, kann der Nutzer abhängig vom Gerät eine 1- oder 2-Punkt Kalibrierung anhand eines Musters bekannter Materialstärke vornehmen. Hierzu wird mittels eines Messschiebers die Dicke eines Musters ermittelt, eine Messung mit dem Wanddickenmessgerät ausgeführt und der tatsächliche Dickenwert eingegeben. Das Gerät ermittelt automatisch die Schallgeschwindigkeit und zeigt diese im Display an, sodass in Zukunft eine bequeme Eingabe über das Bedienfeld erfolgen kann.

Die Kalibrierfunktion ist bei allen Geräten ab TI-25MX aufwärts enthalten, für höchste Genauigkeit und einfache Anwendbarkeit empfehlen wir grundsätzlich ein Gerät mit Kalibrierfunktion zu erwerben.

| Frequenz | Stahl | Aluminium | Gusseisen | Titan | Kunststoff | dünner Kunststoff | Glas | TI-25X Serie | TI-CMX Serie | TI-MVX / MMX Serie |

|---|---|---|---|---|---|---|---|---|---|---|

| 1,00 MHz | ◼ | ◼ | ||||||||

| 2,25 MHz | ◼ | ◼ | ||||||||

| 3,50 MHz | ◼ | ◼ | ||||||||

| 5,00 MHz | ◼ | ◼ | ◼ | |||||||

| 7,50 MHz | ◼ | ◼ | ◼ | ◼ | ||||||

| 10,0 MHz | ◼ | ◼ | ◼ | |||||||

Prüfköpfe sind in den folgenden Abmessungen erhältlich: 3/16", 1/4" und 1/2", jedoch sind nicht alle Frequenzen in allen Größen Verfügbar. Bei diesen Prüfköpfe gibt es noch die folgenden Codierungen: SS: Hohe Ausgabeleistung für erhöhte Sensibilität HR: Verbesserte Auflösung nah an der Oberfläche CT: Funktioniert in Verbindung mit der Schichtdicken-Funktion der TI-CMX Serie HD: Verbesserte Auflösung für Messungen durch Farbe und Beschichtungen CPZT: Gedämmter PZT Kristall mit hoher Ausgabeleistung für erhöhte Signalstärke / Materialdurchdringung |

||||||||||

| Frequenz | Stahl | Aluminium | Titan | dünner Kunststoff | TI-007X Serie | TI-PVX |

|---|---|---|---|---|---|---|

| 10 MHz | ◼ | ◼ | ◼ | ◼ | ||

| 15 MHz | ◼ | ◼ | ◼ | ◼ | ||

| 20 MHz | ◼ | ◼ | ◼ | ◼ | ||

Prüfköpfe sind in 1/4" und als Stiftsonde (ausschließlich TI-PVX) erhältlich. |

||||||

|

|

|---|---|

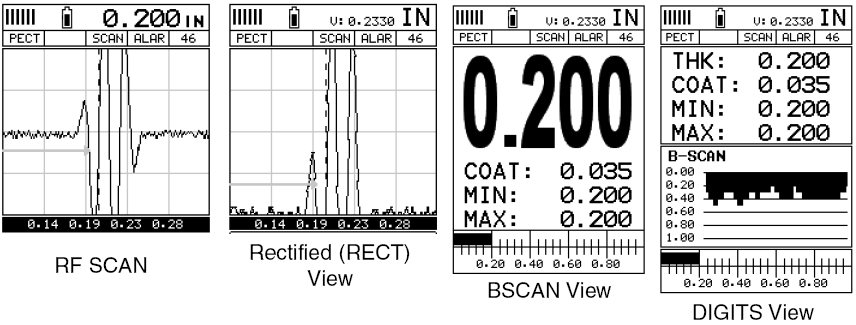

| A-SCAN: Der A-SCAN zeigt die Wellenform in ähnlicher Weise wie ein Oszilloskop. Es zeigt sowohl die positiven wie auch negativen Spitzen der Sinuswelle. Im A-SCAN Modus können Anpassungen an Polarität, Gattern, Verstärkung und Schwellenwert vorgenommen werden um die Rahmenbedingungen für die jeweilige Anwendung zu optimieren. |

B-SCAN: Der B-Scan ist eine zeitbasiere Anzeige des Querschnitts des Testmaterials. Dieser Modus wird üblicherweise genutzt um die Kontur der gegenüberliegenden, nicht sichtbaren Oberfläche des Testobjekts anzuzeigen. Die Querschnittsansicht wird durch einen auf der X-Achse skalierten Balken wiedergegeben. |

| Material | Schallgeschwindigkeit in m/s |

|---|---|

| Aluminium | 6375 |

| Beryllium | 12903 |

| Blei | 12903 |

| Bronze | 3531 |

| Cadmium | 2769 |

| Eisen | 5893 |

| Glas (Platte) | 5766 |

| Glyzerin | 1930 |

| Gold | 3251 |

| Gummi vulkanisiert | 2311 |

| Gusseisen | 4572 |

| Inconel | 5817 |

| Kupfer | 4648 |

| Magnesium | 5842 |

| Messing | 4394 |

| Molybdän | 6248 |

| Monel | 5359 |

| Nickel | 5639 |

| Niob | 4928 |

| Nylon | 2692 (ungefähr) |

| Platin | 3962 |

| Plexiglas | 2692 |

| Polystrol | 2337 |

| PVC | 2388 |

| Quarzglas | 5740 |

| Quecksilber | 1448 |

| Silber | 3607 |

| Stahl (120) | 5893 |

| Stahl (4340) | 5918 |

| Teflon | 1372 |

| Titan | 6096 |

| Uran | 3378 |

| Wasser | 1473 |

| Wolfram | 5182 |

| Zink | 4216 |

| Zinn | 3327 |

| Zirkonium | 4648 |

Relevante Produkte

CF-AN Ultraschall-Kopplungsmittel

- Ultraschall-Kopplungsmittel für eine optimale Verbindung zwischen Sonde und Material

- Verschiedene Größen, größere Mengen auf Anfrage verfügbar

Mehr Details

Kategorie Wanddickenmessgerät

Wanddickenmessgeräte zur Bestimmung der Wandstärke an schwer/einseitig zugänglichen Stellen. Ultraschall- und magnetische Wanddickenmessgeräte. Wir beraten Sie gerne!

Mehr Details